Qu’est-ce que SCADA

Le mot SCADA signifie «Supervisory Control and Data Acquisition». La définition explique clairement quelles sont les fonctions et les objectifs d’un système SCADA, à savoir la supervision, le contrôle et l’acquisition de données.

Un système SCADA fait partie d’une architecture qui comprend:

- Un ou plusieurs ordinateurs, connectés les uns aux autres, qui exécutent les fonctions de supervision et implémentent l’interface homme-machine (IHM)

- Une série de périphériques (RTU, modules d’E/S, automates) qui interagissent avec le processus (machines, installations, etc.) via des capteurs et des actionneurs

- Un réseau de communication, avec une variété de supports de transmission et de protocoles de communication, capable d’assurer l’échange correct de données entre les périphériques et les ordinateurs de supervision

Un logiciel SCADA est un environnement de développement intégré, qui fournit tous les outils nécessaires pour créer des applications SCADA, conçues pour fonctionner sur des ordinateurs de supervision et exécuter les fonctions typiques d’un système SCADA: supervision, contrôle et acquisition de données.

TUTORIELS SCADASupervision

La supervision est la fonction qui permet à l’opérateur d’avoir une vue immédiate de l’état du processus et de contrôler l’évolution du processus au fil du temps en analysant la séquence des états de fonctionnement.

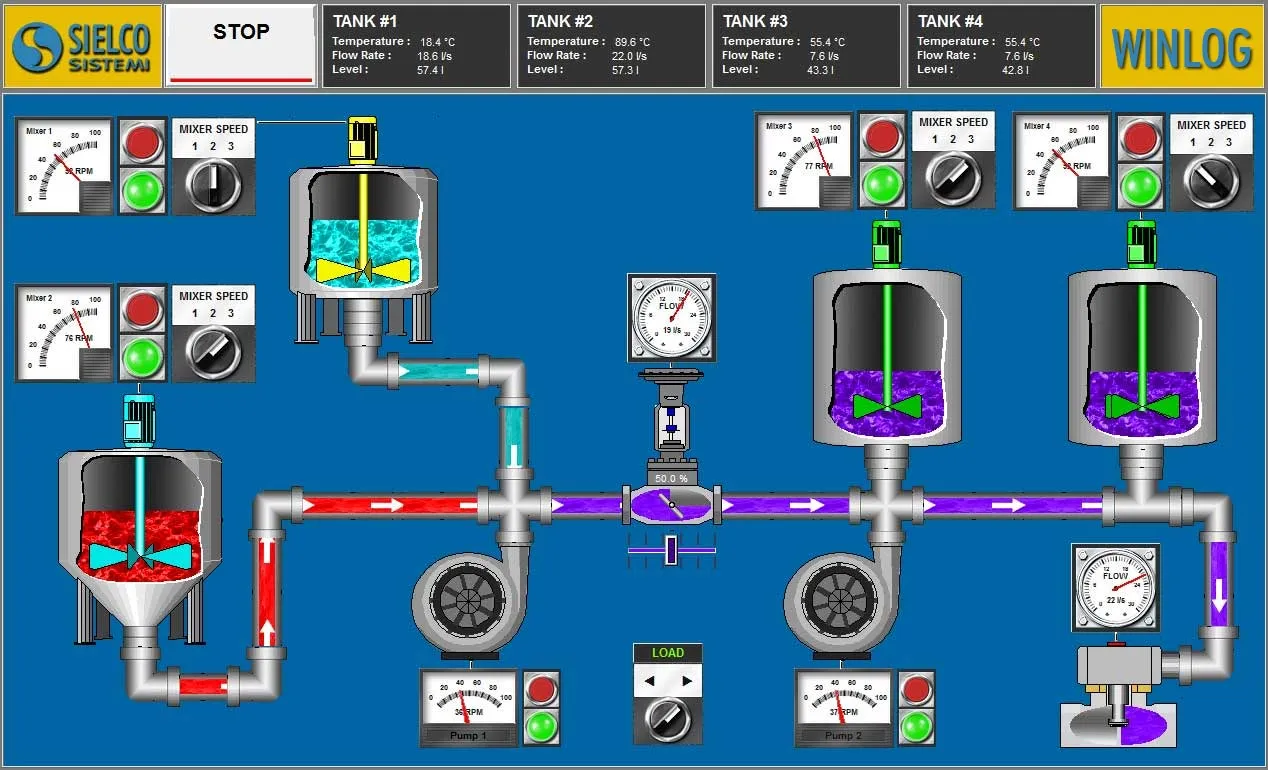

La tâche principale de la supervision est de réaliser l’interface homme-machine (IHM). Pour être efficace, l’IHM doit fournir à l’opérateur une image rapide et complète de l’ensemble du processus, mettant en évidence l’état, l’évolution et les écarts inattendus (alarmes).

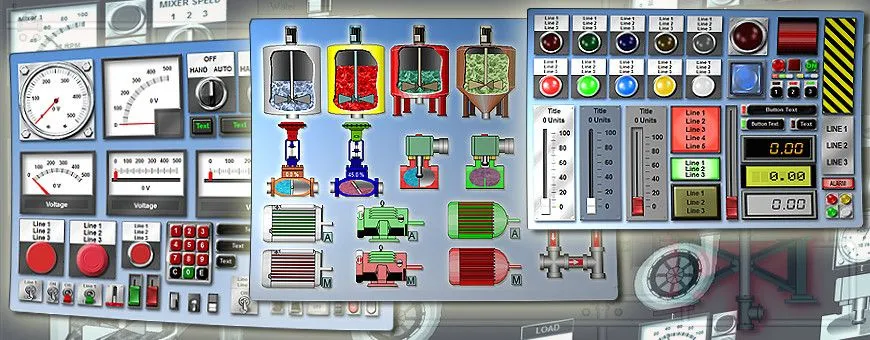

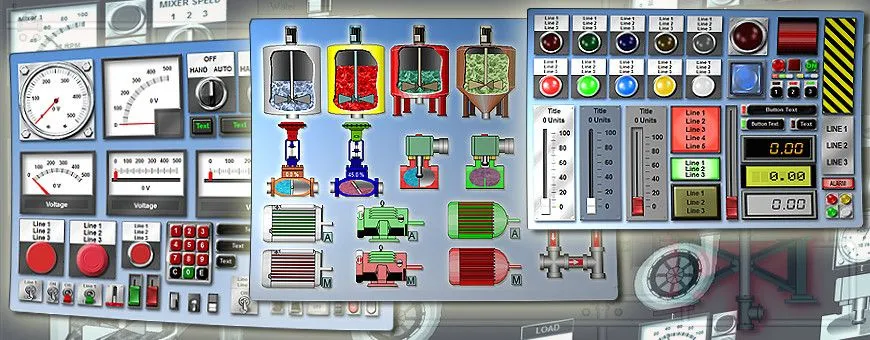

Pour une IHM efficace, la représentation graphique est d’une grande importance, car elle traduit les informations pertinentes pour le processus en un langage visuel facile à comprendre pour l’opérateur.

Par exemple, vous pouvez afficher l’état d’une pompe via un symbole graphique de différentes couleurs, le changement de la valeur d’une pression via une tendance graphique, l’apparition d’une alarme via une fenêtre pop-up.

Plus d’infosContrôle

La fonction de contrôle d’un système SCADA consiste dans la capacité du système de contrôle à interagir avec le processus contrôlé, afin de modifier son évolution en fonction de règles préétablies ou de décisions prises par l’opérateur.

Il est important de souligner qu’avec « contrôle d’un système SCADA », nous n’entendons pas « contrôle de processus en temps réel », généralement la prérogative de l’automate, mais plutôt la capacité de modifier l’évolution du processus, par exemple en envoyant une recette de travail différente.

Pour mieux clarifier le concept, nous pouvons dire que, en référence à une température de processus particulière, la tâche d’un contrôle en temps réel est de maintenir cette température inchangée (en agissant sur les actionneurs appropriés), tandis que la tâche du contrôle SCADA est de fixer la température à laquelle le processus doit fonctionner (en envoyant le point de consigne approprié).

Acquisition de données

L’acquisition de données signifie non seulement le transfert d’informations des périphériques vers les ordinateurs de supervision, mais aussi le transfert d’informations dans la direction opposée, afin de permettre au système de supervision de contrôler le processus, c’est-à-dire de diriger son évolution en modifiant les valeurs des variables qui conditionnent son fonctionnement.

Nous pouvons dire que l’acquisition de données est la fonction principale parmi celles effectuées par les systèmes SCADA. En effet, en mettant le processus en communication avec la supervision, l’acquisition de données permet au système de supervision d’obtenir toutes les informations sur l’état du processus qui sont nécessaires pour permettre l’observation du processus lui-même.

La tâche de l’acquisition de données est d’assurer le transfert sans erreur de l’information entre le processus et la supervision, dans un contexte caractérisé par une variété de supports de transmission et différents protocoles de communication.

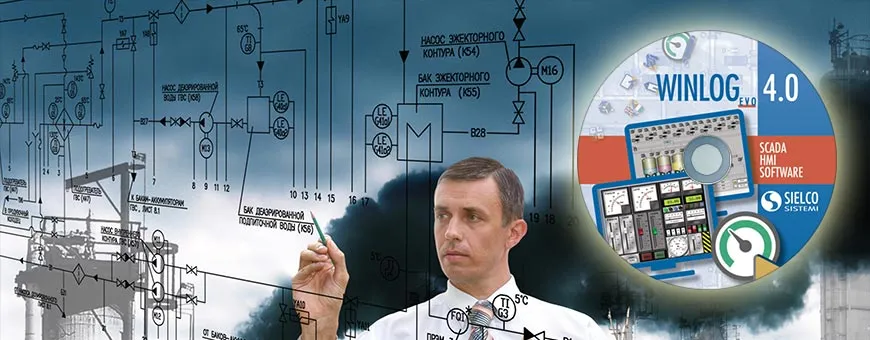

Plus d’infosQu’est-ce que le logiciel SCADA

Le logiciel SCADA est un environnement de développement intégré qui permet la création d’applications IHM SCADA. Plusieurs logiciels SCADA de différents fabricants sont disponibles, avec des différences significatives de prix et de performances. Le choix du logiciel SCADA le plus adapté à l’application à développer dépend de plusieurs facteurs, ainsi que des préférences personnelles, mais est généralement basé sur la complexité du projet, les performances requises, les contraintes imposées par le client et le budget disponible.

Vous devez également tenir compte du temps d’apprentissage, qui est généralement plus élevé dans le cas d’un logiciel SCADA plus complexe. En règle générale, le choix d’un logiciel SCADA complexe est justifié lorsque le projet implique une installation importante et coûteuse, pour laquelle le coût du logiciel et le temps d’apprentissage ne sont plus pertinents. dans le cas de projets de petite à moyenne taille avec un budget limité, il est conseillé de s’orienter vers des logiciels SCADA moins coûteux et nécessitant un temps d’apprentissage plus court.

Tous les logiciels SCADA, quelle que soit leur complexité, doivent cependant avoir des caractéristiques communes concernant les sujets suivants:

- Communication: un ensemble d’outils de développement et de moteurs de communication pour s’interfacer avec la plupart des appareils électroniques (automates, contrôleurs, compteurs, etc.) de divers fabricants opérant sur le marché de l’automatisation industrielle. Il permet de construire la base de données des variables à échanger avec des périphériques externes et comprend les protocoles de communication les plus courants tels que OPC, Siemens, Omron, Allen Bradley, Modbus RTU, Modbus TCP, KNX, Bacnet, etc.

- Human Machine Interface (HMI): un ensemble d’outils de développement et de bibliothèques graphiques pour créer des modèles statiques et animés. Il est important de souligner l’importance des graphiques dans le développement d’une application SCADA. L’interface homme-machine (IHM) est en effet d’autant plus efficace qu’elle est capable de fournir à l’opérateur une image rapide et complète de l’ensemble du processus, mettant en évidence l’état, l’évolution et les écarts inattendus (alarmes).

- Information sur les procédés: ensemble d’outils de développement permettant à l’opérateur de disposer de toutes les informations décrivant l’état actuel du procédé (données en ligne) et son évolution dans le temps (données historiques). Par exemple, pour permettre à l’opérateur d’être averti rapidement en cas de dysfonctionnement ou pour analyser les tendances graphiques des variables de processus surveillées et enregistrées.

- Rapports: ensemble d’outils de développement permettant de trier et de traiter les informations acquises à partir du processus afin de générer des rapports pour les responsables production et qualité. Les rapports se réfèrent généralement à un lot de production spécifique, soulignant ses caractéristiques et certifiant sa conformité aux exigences.

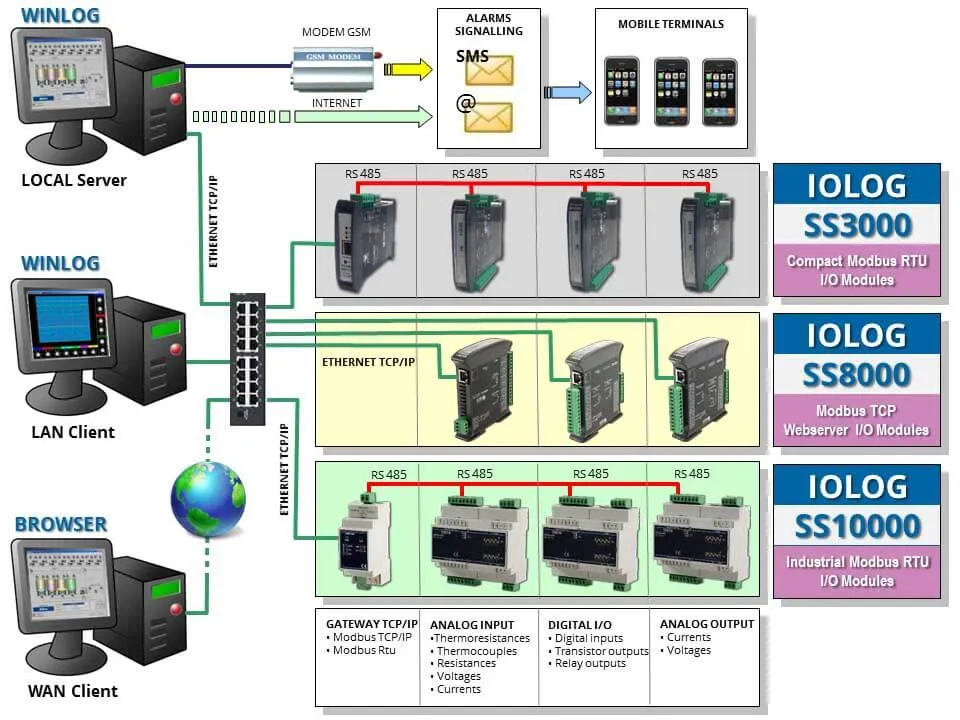

- Architecture: un ensemble d’outils et de règles pour construire des architectures complexes dans le cas où plusieurs applications interagissent les unes avec les autres via des réseaux locaux (LAN) ou publics (Internet) et capables de s’interfacer avec plusieurs opérateurs locaux et distants (via un navigateur)

Pourquoi utiliser le logiciel SCADA

Les applications SCADA sont aujourd’hui utilisées dans la plupart des domaines industriels et constituent une aide indispensable pour toutes les entreprises, quels que soient leur taille et leur secteur d’activité. Le logiciel SCADA est l’environnement de développement le plus approprié pour la création facile et intuitive d’applications SCADA complexes.

Les applications SCADA offrent plusieurs avantages, mais en ayant à en souligner un en particulier, nous pouvons dire qu’elles remplacent l’homme dans l’exécution de nombreuses tâches routinières et fastidieuses, ce qui augmente la productivité, permet une gestion plus rapide des alarmes et réduit le risque de situations potentiellement dangereuses pour l’environnement. Plus généralement, on peut dire que les applications SCADA:

- Fournir une grande quantité d’informations. Toutes les informations sur l’état du système, acquises à la fois à partir des capteurs de terrain et fournies par des dispositifs de contrôle en temps réel (PLC), sont collectées, enregistrées et mises à disposition pour un traitement ultérieur, visant le contrôle de la qualité, le gain d’efficacité et l’optimisation de la production

- Fournir une image synthétique et claire de l’usine de production. Une série de modèles, qui font partie de l’interface homme-machine (IHM), fournissent à l’opérateur une image graphique de l’ensemble du processus, de son évolution dans le temps et des écarts inattendus (alarmes). De cette façon, toutes les informations pertinentes pour le processus sont traduites dans un langage visuel facile à comprendre pour l’opérateur.

- Peut grandir et s’adapter facilement à la croissance de l’entreprise. La structure modulaire et flexible du logiciel SCADA permet de s’adapter aux différentes situations qui se présentent lorsque l’entreprise a besoin de croître ou de changer, pour répondre aux défis d’un marché mondialisé. Le logiciel SCADA comprend, par exemple, tous les outils de développement qui permettent de modifier l’application SCADA afin de fournir une communication avec de nouveaux appareils, dans un contexte caractérisé par une variété de supports de transmission et différents protocoles de communication.

- Permettre un contrôle centralisé des unités distantes. De nombreuses entreprises, notamment celles qui gèrent des réseaux de service public (eau, électricité, etc.), se caractérisent par une structure répartie sur l’ensemble du territoire, qui nécessite traditionnellement la présence fixe ou programmée de personnel technique pour l’exploitation et la maintenance. L’application SCADA assure le contrôle à distance des périphériques et permet au personnel technique d’accéder à toutes les informations avec un simple navigateur.

Types de logiciels SCADA

Une première différence concerne le type de plate-forme logicielle :

- Plates-formes dédiées, constituées de logiciels développés «ad hoc» pour superviser une machine particulière ou une installation particulière. Ils peuvent être développés par le même fabricant qui fournit également la machine à superviser ou par un éditeur de logiciels sur la base de spécifications fournies par le client pour effectuer, par exemple, la supervision d’une installation. Même si l’opérateur a la possibilité de modifier les paramètres de configuration et les recettes de processus, ce logiciel de supervision trouve sa principale limite dans l’impossibilité de grandir ou de s’adapter aux différentes conditions d’utilisation non prévues initialement.

- Plates-formes ouvertes, constituées de logiciels qui fournissent à l’utilisateur un environnement de développement intégré pour la création d’applications SCADA, c’est-à-dire la mise à disposition des outils nécessaires à la gestion des fonctions typiques d’une application SCADA (protocoles de communication avec les périphériques de terrain, bibliothèques graphiques pour la création de modèles, etc.). Dans ce cas, le logiciel est structuré en deux niveaux: un premier niveau, commun à tous les utilisateurs, composé de la plate-forme SCADA et un deuxième niveau, typique de la machine ou de l’installation à superviser, constitué de l’application SCADA créée par l’utilisateur. Le grand avantage de la plate-forme ouverte par rapport à la plate-forme fermée est qu’elle donne à l’utilisateur une liberté totale pour développer ou modifier le projet.

Une deuxième différence concerne l’architecture du système SCADA :

- Système composé d’un seul PC de supervision connecté aux appareils de terrain. C’est le cas le plus courant, qui n’est pas forcément le plus simple. Vous pouvez avoir des systèmes SCADA très complexes, avec plusieurs usines à superviser, qui sont réparties sur des zones géographiques éloignées les unes des autres; Tout comme la complexité du système est affectée par le nombre de variables à gérer (de quelques unités à des dizaines de milliers de tags), la variété des appareils de terrain connectés, les différents protocoles de communication. Dans les cas les plus simples, lorsque le système SCADA se compose d’un seul PC connecté à une seule machine (généralement contrôlé par un seul API), on parle également de SCADA-HMI.

- Systèmes constitués de plusieurs PC de supervision connectés les uns aux autres via un réseau local (LAN) ou un réseau public (Internet) et distribués à plusieurs niveaux hiérarchiques. Le système le plus courant est caractérisé par plusieurs PC au même niveau hiérarchique connectés à un PC central; les PC de deuxième niveau diffèrent sur la base de caractéristiques géographiques (chaque PC appartient à une zone géographique différente) ou fonctionnelles (chaque PC gère une fonction particulière); le PC central rend toutes les informations disponibles à partir d’un seul endroit.

Enfin, une troisième différence concerne les exigences en temps réel :

- Systèmes SCADA classiques sans exigences particulières en temps réel. La fonction principale est d’acquérir des informations du processus, afin de fournir une vue sommaire de l’état, de signaler rapidement l’apparition d’alarmes, d’enregistrer toutes les informations et de générer des rapports pour les responsables de la production ou de la qualité. L’envoi de données aux appareils de terrain est généralement limité à la configuration du système ou à l’envoi de recettes de traitement; même lorsque le logiciel SCADA exécute des fonctions de contrôle de processus, il est acceptable que des retards de plus d’une seconde puissent survenir.

- Systèmes SCADA caractérisés par des exigences strictes en temps réel. Il s’agit généralement de systèmes constitués de plusieurs microcontrôleurs connectés entre eux et au PC de supervision via un réseau local, avec des systèmes d’exploitation déterministes capables d’assurer des temps de réponse de l’ordre du millième de seconde. Dans ces cas, on parle plus proprement de systèmes DCS, beaucoup plus coûteux tant en termes de coûts de développement que de coûts d’exploitation, dont l’utilisation n’est justifiée que dans le cas de grandes installations nécessitant des performances exceptionnelles en termes de fiabilité et de sécurité.

Choix du logiciel SCADA

Le choix du logiciel SCADA à utiliser dépend de divers facteurs, ainsi que des préférences personnelles, mais en général, il est conditionné par la complexité de l’application à développer, les performances requises, les contraintes imposées par le client et le budget disponible. Il est également nécessaire de prendre en compte le temps d’apprentissage, qui est beaucoup plus long, plus le logiciel SCADA est complexe. En général, nous pouvons dire que l’utilisation d’un logiciel SCADA complexe est justifiée lorsqu’il s’agit de systèmes à grande échelle, avec un coût si élevé que le coût des licences et les temps de développement sont presque sans importance; dans le cas d’installations de petite ou moyenne taille et pas particulièrement coûteuses, il est préférable de passer à un logiciel SCADA moins coûteux qui nécessite moins de temps d’apprentissage. Limitant notre analyse au cas d’une application pas particulièrement complexe, avec un seul PC de supervision connecté à plusieurs appareils de terrain sans exigences strictes en temps réel, nous listons les points à analyser afin de choisir le logiciel SCADA le plus adapté:

- Dimensions du projet : le premier point à établir est le nombre de variables à gérer (tag), où « tag » désigne une variable externe, c’est à dire une variable échangée avec les appareils de terrain. Le nombre de balises est important car il affecte le choix de la licence, les temps de réponse du système et les coûts de développement.

- Interface avec les appareils de terrain : il est nécessaire de vérifier que le logiciel SCADA prend en charge tous les protocoles de communication avec les appareils de terrain. Ou, alternativement, qu’un serveur OPC est disponible pour être installé sur le PC, afin de permettre la communication via le protocole OPC.

- Connectivité avec d’autres logiciels : vérifiez si l’application doit s’interfacer avec d’autres logiciels tels que MES ou ERP ; dans ces cas, l’interfaçage est généralement obtenu via les protocoles OPC UA Server et OPC UA Client.

- Accessibilité via un navigateur : possibilité pour les opérateurs distants d’accéder à l’application serveur via un navigateur à partir d’appareils fixes (Desktop) ou mobiles (Smartphone).

- Interfaçage avec des SGBD externes : vérifiez si l’application doit s’interfacer avec des SGBD externes (MySQL, ...) pour enregistrer des tables de données (fonction Datalogger) ou pour interagir via des instructions particulières (API) qui permettent l’exécution de requêtes génériques (SELECT, INSERT, UPDATE, ...)

- Télémaintenance : possibilité pour l’opérateur d’accéder à des appareils distants (typiquement des automates) en utilisant le SCADA comme « pont », afin de programmer les appareils distants sans avoir de connexion directe (IP fixe, DNS ou autre).

Le choix du logiciel SCADA doit toujours se faire en équilibrant les performances souhaitées avec les coûts globaux, tant en termes de coût des licences que de temps d’apprentissage et de développement. Les points énumérés ci-dessus ne sont pas toujours tous nécessaires et les produits les plus performants ne sont pas toujours les plus appropriés. Parfois, un produit moins performant peut être plus fiable, plus facile à gérer et moins cher. Enfin, il est toujours conseillé de vérifier la capacité et la disponibilité du fournisseur de logiciels SCADA à offrir un support technique rapide et approprié.

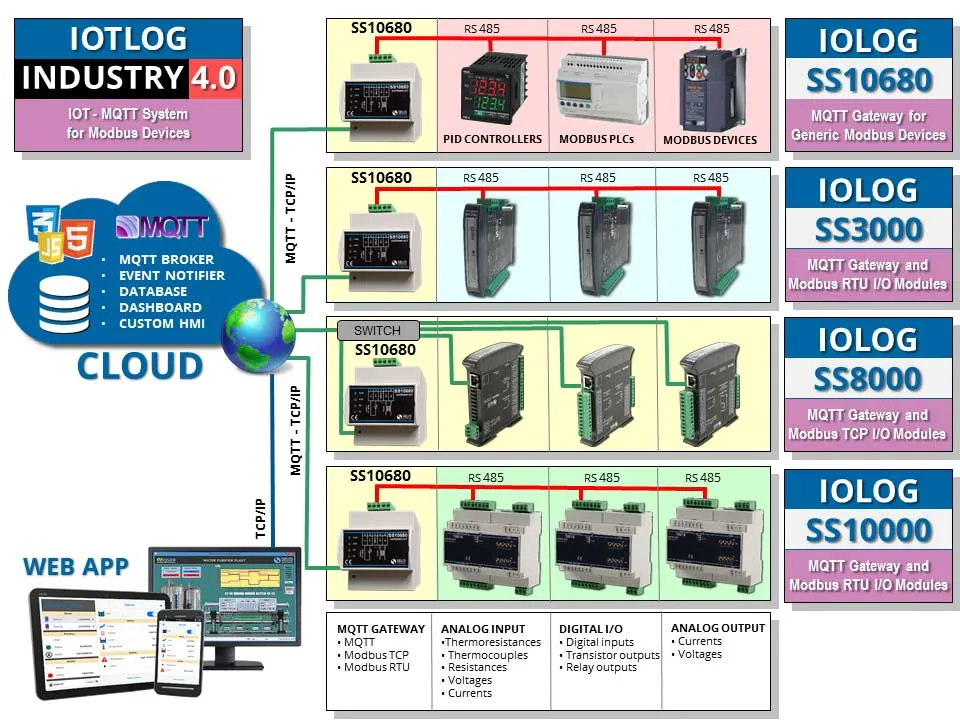

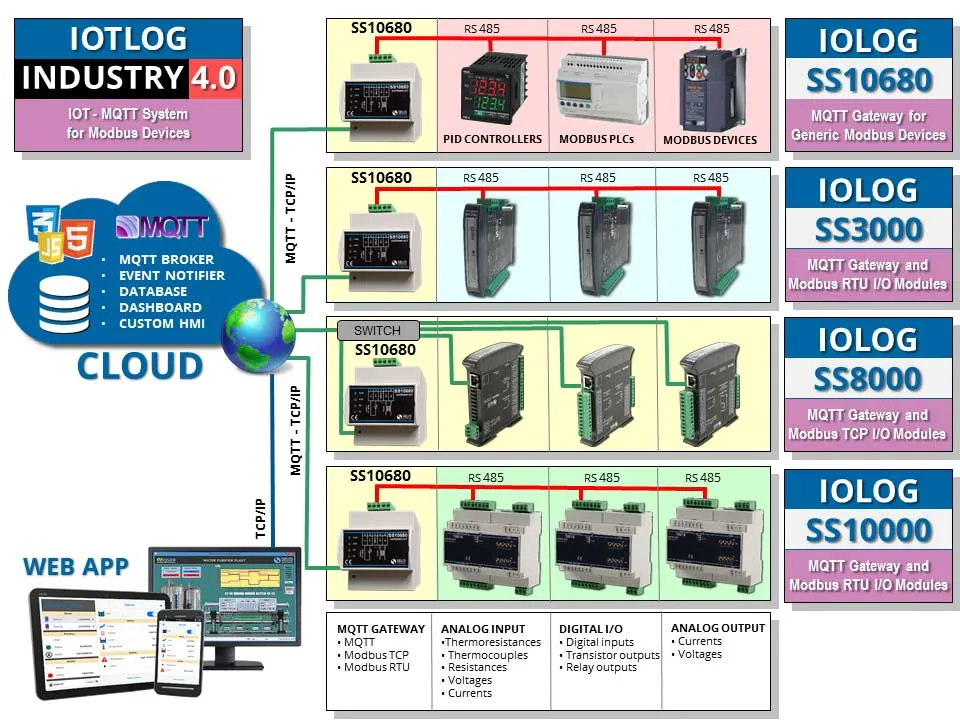

SCADA, IoT et industrie 4.0

Les acronymes IoT et IIoT (Internet of Things and Industrial Internet of Things) désignent toutes les technologies qui permettent de transformer n’importe quel objet, qu’il s’agisse d’un capteur, d’un actionneur, d’un véhicule ou d’un appareil, en un appareil connecté à Internet, capable d’envoyer des données vers le cloud en utilisant des protocoles légers et rapides tels que MQTT (Message Queue Telemetry Transport).

La tendance croissante à utiliser des applications cloud a poussé les technologies SCADA à évoluer vers l’intégration avec l’Internet des objets. En fait, les systèmes SCADA peuvent augmenter le potentiel de l’Internet industriel des objets. En intégrant les deux technologies, vous pouvez obtenir une collecte et une vérification beaucoup plus rapides, plus détaillées et encore plus sûres des données de l’entreprise.

Ces systèmes, de par leur architecture, sont particulièrement adaptés à la gestion:

- télémaintenance, diagnostic à distance et contrôle à distance

- surveillance et contrôle des conditions de travail des machines

- surveillance de la consommation d’énergie et d’eau et réduction des émissions

- contrôle de la qualité au niveau du système de production et des processus connexes.

Ces systèmes comprennent les technologies clés génériques (technologies clés génériques - TCG) de l’industrie 4.0 (SCADA, IoT, cloud, big data, cybersécurité).

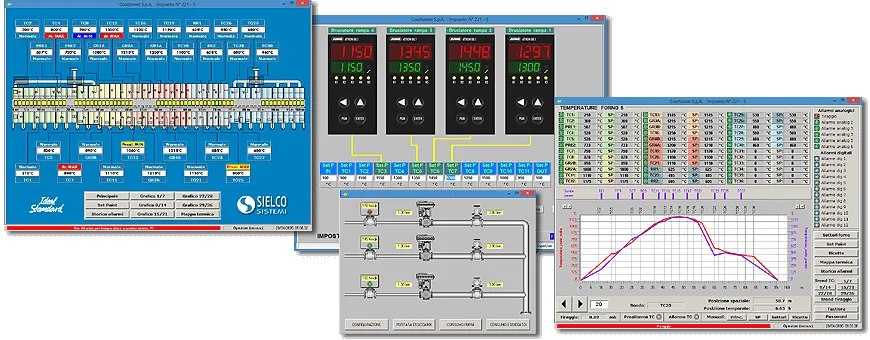

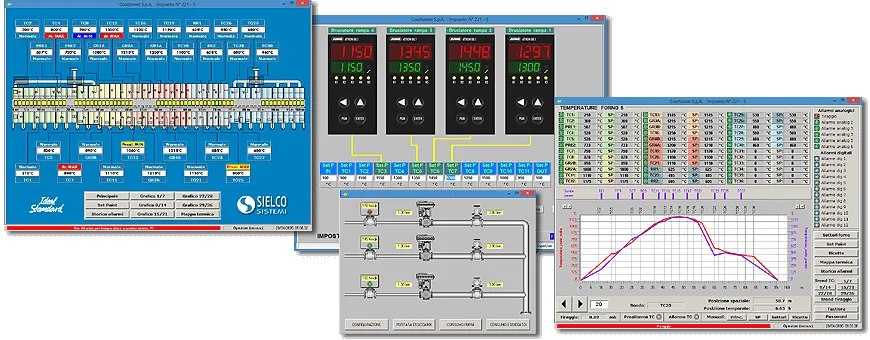

Plus d’infosExemples d’applications SCADA

Le développement des applications SCADA commence au sein de l’automatisation industrielle, en réponse à la demande de centraliser toutes les informations relatives au processus industriel dans une seule salle de contrôle, avec un soin particulier aux aspects concernant le bon fonctionnement de l’installation industrielle (maintenance et gestion des alarmes).

Les applications SCADA sont utilisées dans presque tous les secteurs de l’automatisation industrielle, du plastique au bois, de la céramique à l’alimentation, du textile à l’emballage, fournissant une série de supports automatiques visant à optimiser le processus de production (contrôle qualité, conformité, retours, rapports de production).

En peu de temps, les applications SCADA dépassent les frontières de l’automatisation industrielle et sont utilisées pour le contrôle à distance des réseaux publics (réseaux électriques, réseaux d’eau, réseaux ferroviaires, etc.), pour l’automatisation des bâtiments et enfin pour la domotique.

Vous trouverez ci-dessous une série d’exemples d’applications SCADA ; Chaque exemple a un lien vers plus d’informations:

- Supervision des réseaux basse et moyenne tension : la possibilité de sélectionner le contrat le plus approprié parmi différents fournisseurs d’énergie rend de plus en plus pratique un système de surveillance capable d’assurer une surveillance continue de la consommation d’énergie et des coûts énergétiques des réseaux basse et moyenne tension.

- Contrôle de la qualité dans le traitement thermique des métaux: assure le contrôle de la qualité des traitements thermiques dans une division d’usine équipée de fours hétérogènes (fours à chambres multiples, fours à fosse, fours de revenu et de durcissement), remplacement des enregistreurs à papier traditionnels et création de rapports de production.

- Système d’essai de poêles à bois: permet des tests comparatifs sur des poêles à bois fonctionnant dans différentes conditions environnementales; Les températures sont affichées sous forme de cartes thermographiques afin de fournir une vue rapide et efficace de la situation thermique.

- Contrôle de supervision d’une filature: permet de produire des fils de polypropylène de manière à garantir que toutes les caractéristiques du produit (torsions, titre, ténacité, stabilisation, couleur, ...) sont parfaitement conformes aux spécifications techniques demandées par le client et peuvent être reproduites même après des mois.

- Surveillance des dispositifs médicaux à température contrôlée: il a été installé dans de nombreux hôpitaux et centres de recherche afin d’assurer la surveillance continue des équipements locaux et distants utilisés pour la conservation des tissus organiques ; le système génère des rapports périodiques pour la certification de qualité, conformément aux lois en vigueur.

- Système de surveillance du niveau de pollution par les poussières: il assure une surveillance continue du niveau de pollution par les poussières, détecté par des capteurs triboélectriques, permettant ainsi d’intervenir sur l’installation avant d’atteindre les valeurs limites de concentration.

- Contrôle de supervision d’une usine de production de films: le système est appliqué à une usine de production de films avec un pare-gaz, qui combine les technologies « film moulé » et « revêtement par extrusion »; Il permet de contrôler à partir d’un seul point le fonctionnement de toutes les parties de la ligne multi-étages, qui comprend une variété de machines et d’équipements de contrôle.

- Système de contrôle de la qualité dans l’industrie alimentaire: les processus de production et de stockage dans l’industrie alimentaire sont soumis à des lois spécifiques liées au contrôle de la qualité; Le système donne la possibilité de respecter les critères de contrôle de qualité demandés, limitant à la fois le coût d’investissement et la perte de production lors de l’installation.

- Contrôle de supervision de l’usine de production de crème glacée: afin de respecter les règles en vigueur et de protéger la sécurité des consommateurs, le système garantit la qualité du processus de pasteurisation, fournit un contrôle systématique de l’état de fonctionnement des mélanges contenus dans les cuves de repincement, assure l’efficacité du nettoyage et de la stérilisation.

- Contrôle de supervision des fours briques et céramiques: il assure la répétabilité et la qualité de production par la gestion des recettes de production et la génération de rapports de lots ; Le système affiche les courbes de température actuelles et théoriques dans les fours continus et permet de régler la courbe de température et la courbe de dilution de l’air dans les fours intermittents.

- Contrôle de supervision d’une installation automatique de traitement thermique: les matériaux discontinus sont liés à leurs recettes de traitement et positionnés sur des plateformes de stationnement ; ils sont ensuite orientés vers les traitements thermiques de cémentation, de revenu et de durcissement; Un système de traitement par lots optimisant fournit la meilleure séquence pour utiliser tous les éléments de traitement thermique de manière rationnelle et économique.

- Supervision des installations de production de vin: elle assure un contrôle qualité de toutes les étapes du processus de vin, du pressage des raisins à la mise en bouteille du vin : contrôle de la température de fermentation, concentration sous vide, désulfuration, production MCR, stabilisation tartrique, enrichissement du moût par osmose, etc.