Que es SCADA

La palabra SCADA significa “Control de Supervisión y Adquisición de Datos”. La definición explica claramente cuáles son las funciones y objetivos de un sistema SCADA, a saber, supervisión, control y adquisición de datos.

Un sistema SCADA es parte de una arquitectura que incluye:

- Uno o más ordenadores, conectados entre sí, que realizan las funciones de supervisión e implementan la interfaz hombre-máquina (HMI)

- Una serie de dispositivos periféricos (RTU, módulos de E/S, PLC) que interactúan con el proceso (maquinaria, planta, etc.) a través de sensores y actuadores

- Una red de comunicación, con una variedad de medios de transmisión y protocolos de comunicación, capaz de garantizar el correcto intercambio de datos entre dispositivos periféricos y computadoras de supervisión

Un software SCADA es un entorno de desarrollo integrado, que proporciona todas las herramientas necesarias para crear aplicaciones SCADA, diseñadas para ejecutarse en computadoras de supervisión y realizar las funciones típicas de un sistema SCADA: supervisión, control y adquisición de datos.

TUTORIALES SCADASupervisión

La supervisión es la función que permite al operador tener una visión inmediata del estado del proceso y controlar cómo evoluciona el proceso con el tiempo mediante el análisis de la secuencia de estados operativos.

La tarea principal de la supervisión es realizar la interfaz hombre-máquina (HMI). Para ser eficaz, la HMI debe proporcionar al operador una imagen rápida y completa de todo el proceso, destacando el estado, la evolución y las desviaciones inesperadas (alarmas).

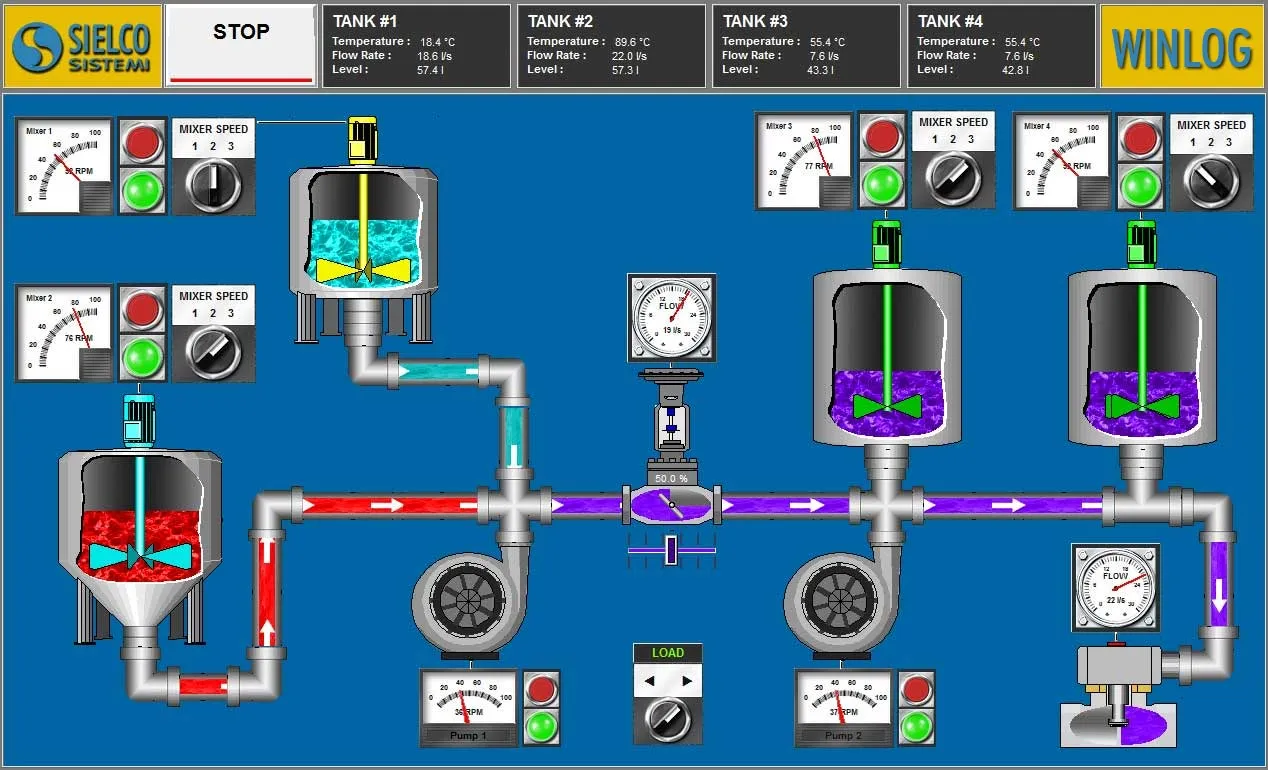

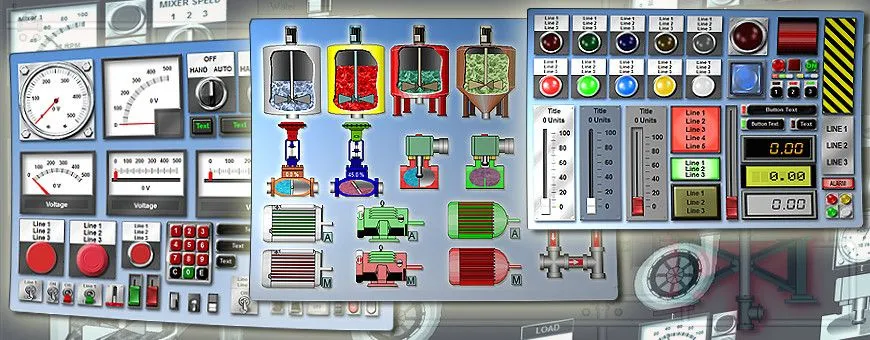

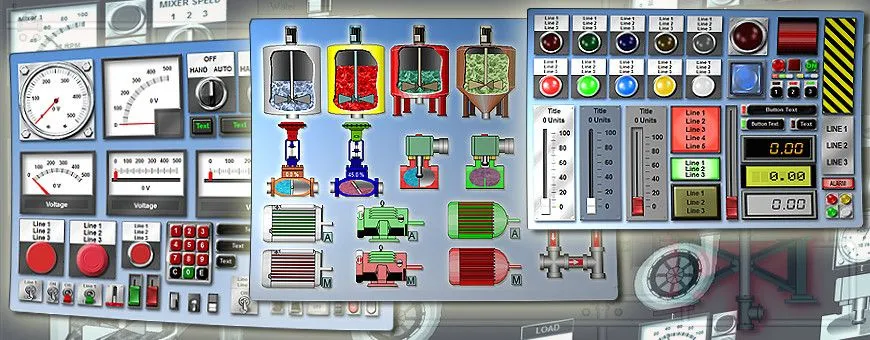

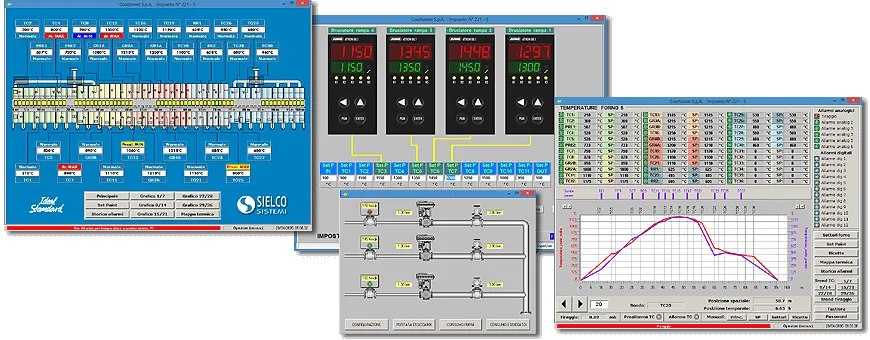

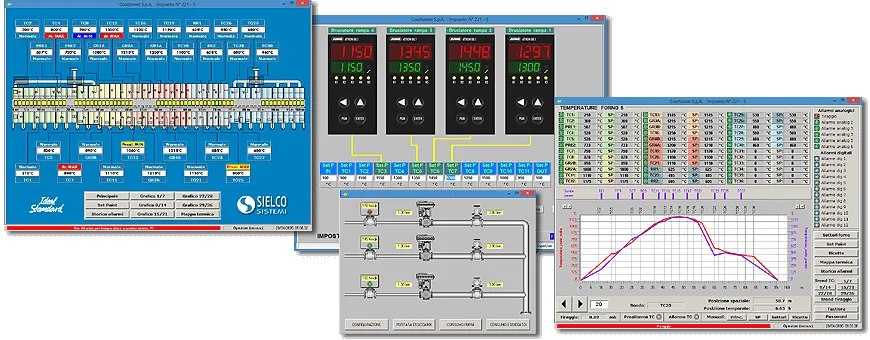

Para una HMI efectiva, la representación gráfica es de gran importancia, ya que traduce información relevante para el proceso en un lenguaje visual de fácil comprensión para el operador.

Por ejemplo, puede mostrar el estado de una bomba a través de un símbolo gráfico con diferentes colores, el cambio del valor de una presión a través de una tendencia gráfica, la aparición de una alarma a través de una ventana emergente.

Más informaciónControl

La función de control de un sistema SCADA consiste en la capacidad del sistema de control para interactuar con el proceso controlado, con el fin de modificar su evolución de acuerdo con reglas preestablecidas o decisiones tomadas por el operador.

Es importante subrayar que, con "control de un sistema SCADA", no nos referimos al "control de procesos en tiempo real", generalmente la prerrogativa del PLC, sino más bien la capacidad de modificar la evolución del proceso, por ejemplo, enviando una receta de trabajo diferente.

Para aclarar mejor el concepto, podemos decir que, con referencia a una temperatura de proceso particular, la tarea de un control en tiempo real es mantener esta temperatura sin cambios (actuando sobre los actuadores apropiados), mientras que la tarea del control SCADA es fijar la temperatura a la que debe funcionar el proceso (enviando el punto de ajuste apropiado).

Adquisición de datos

La adquisición de datos no sólo significa la transferencia de información de los dispositivos periféricos a los ordenadores de supervisión, sino también la transferencia de información en sentido contrario, con el fin de permitir que el sistema de supervisión controle el proceso, es decir, dirigir su evolución modificando los valores de las variables que condicionan su funcionamiento.

Podemos decir que la adquisición de datos es la función principal entre las realizadas por los sistemas SCADA. De hecho, al poner el proceso en comunicación con la supervisión, la adquisición de datos hace posible que el sistema de supervisión obtenga toda la información sobre el estado del proceso que es necesaria para permitir la observación del proceso en sí.

La tarea de la adquisición de datos es garantizar la transferencia de información sin errores entre el proceso y la supervisión, en un contexto caracterizado por una variedad de medios de transmisión y diferentes protocolos de comunicación.

Más informaciónQue es el software SCADA

El software SCADA es un entorno de desarrollo integrado que permite la creación de aplicaciones SCADA HMI. Varios software SCADA de varios fabricantes están disponibles, con diferencias significativas en precio y rendimiento. La elección del software SCADA más adecuado para la aplicación a desarrollar depende de varios factores, así como de las preferencias personales, pero generalmente se basa en la complejidad del proyecto, las prestaciones requeridas, las limitaciones impuestas por el cliente y el presupuesto disponible.

También debe considerar el tiempo de aprendizaje, que suele ser mayor en el caso de un software SCADA más complejo. Como regla general, la elección de un software SCADA complejo se justifica cuando el proyecto involucra una planta grande y de alto costo, para la cual el costo del software y el tiempo de aprendizaje ya no son relevantes. en el caso de proyectos pequeños a medianos con un presupuesto limitado, es recomendable avanzar hacia un software SCADA que tenga un costo menor y requiera un tiempo de aprendizaje más corto.

Sin embargo, todo el software SCADA, independientemente de su complejidad, debe tener características comunes con respecto a los siguientes temas:

- Comunicación: un conjunto de herramientas de desarrollo y controladores de comunicación para interactuar con la mayoría de los dispositivos electrónicos (PLC, controladores, medidores, etc.) de varios fabricantes que operan en el mercado de automatización industrial. Permite construir la BD de las variables a intercambiar con dispositivos externos e incluye los protocolos de comunicación más comunes como OPC, Siemens, Omron, Allen Bradley, Modbus RTU, Modbus TCP, KNX, Bacnet, etc.

- Human Machine Interface (HMI): un conjunto de herramientas de desarrollo y bibliotecas gráficas para crear plantillas estáticas y animadas. Es importante subrayar la importancia de los gráficos en el desarrollo de una aplicación SCADA. De hecho, la interfaz hombre-máquina (HMI) es tanto más eficaz cuanto más capaz es proporcionar al operador una imagen rápida y completa de todo el proceso, destacando el estado, la evolución y las desviaciones inesperadas (alarmas).

- Información de proceso: conjunto de herramientas de desarrollo que permiten al operador disponer de toda la información que describe el estado actual del proceso (datos online) y su evolución en el tiempo (datos históricos). Por ejemplo, para permitir que el operador sea notificado rápidamente en caso de mal funcionamiento o para analizar las tendencias gráficas de las variables de proceso monitoreadas y registradas.

- Informes: un conjunto de herramientas de desarrollo para ordenar y procesar la información adquirida del proceso con el fin de generar informes para los gerentes de producción y calidad. Los informes suelen referirse a un lote de producción específico, destacando sus características y certificando su cumplimiento con los requisitos.

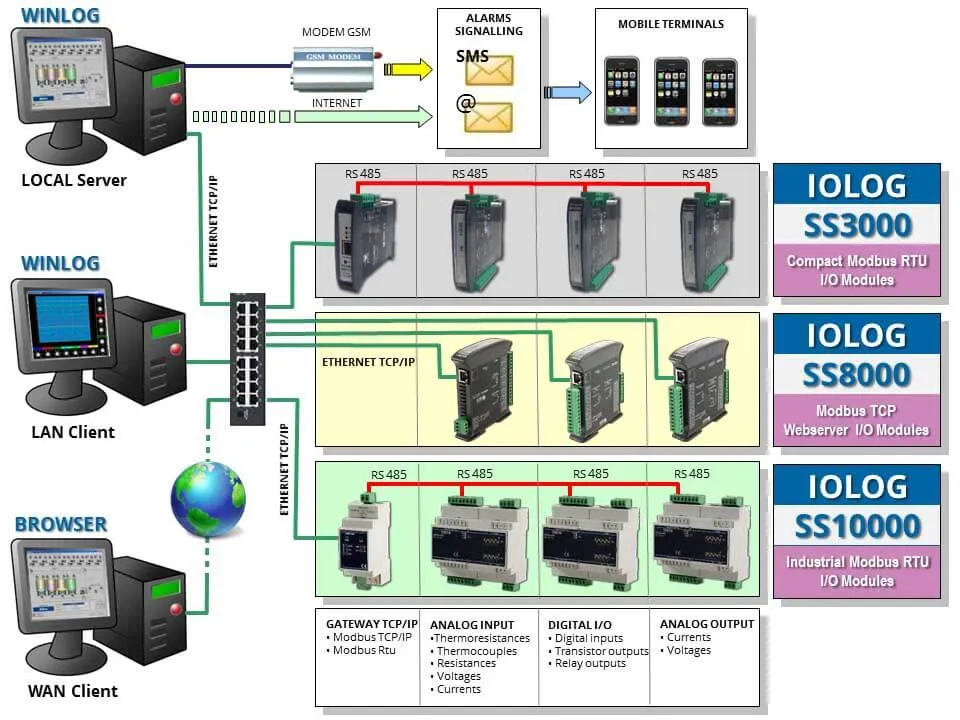

- Arquitectura: un conjunto de herramientas y reglas para construir arquitecturas complejas en caso de que múltiples aplicaciones interactúen entre sí a través de redes locales (LAN) o públicas (Internet) y puedan interactuar con múltiples operadores tanto locales como remotos (a través del navegador)

Por qué usar el software SCADA

Las aplicaciones SCADA se utilizan hoy en día en la mayoría de los campos industriales y son una ayuda indispensable para todas las empresas, independientemente de su tamaño y sector de actividad. El software SCADA es el entorno de desarrollo más adecuado para la creación fácil e intuitiva de aplicaciones SCADA complejas.

Las aplicaciones SCADA aportan varios beneficios, pero habiendo que destacar uno en particular, podemos decir que sustituyen al hombre en la realización de muchas tareas rutinarias y tediosas, lo que aumenta la productividad, proporciona una gestión más rápida de las alarmas y reduce el riesgo de situaciones potencialmente peligrosas para el medio ambiente. De manera más general, podemos decir que las aplicaciones SCADA:

- Proporcione una gran cantidad de información. Toda la información de estado del sistema, tanto adquirida de los sensores de campo como proporcionada por dispositivos de control en tiempo real (PLC), se recopila, guarda y pone a disposición para su posterior procesamiento, con el objetivo de controlar la calidad, aumentar la eficiencia y optimizar la producción.

- Proporcionar una imagen sintética y clara de la planta de producción. Una serie de plantillas, que forman parte de la interfaz hombre-máquina (HMI), proporcionan al operador una imagen gráfica de todo el proceso, su evolución en el tiempo y las desviaciones inesperadas (alarmas). De esta manera, toda la información relevante para el proceso se traduce a un lenguaje visual de fácil comprensión para el operador.

- Puede crecer y adaptarse fácilmente al crecimiento de la empresa. La estructura modular y flexible del software SCADA permite adaptarse a las diferentes situaciones que surgen cuando la empresa necesita crecer o cambiar, para responder a los desafíos de un mercado globalizado. El software SCADA incluye, por ejemplo, todas las herramientas de desarrollo que permiten modificar la aplicación SCADA para proporcionar comunicación con nuevos dispositivos, en un contexto caracterizado por una variedad de medios de transmisión y diferentes protocolos de comunicación.

- Permite el control centralizado de unidades remotas. Muchas empresas, especialmente aquellas que gestionan redes de servicios públicos (agua, electricidad, etc.), se caracterizan por una estructura distribuida por todo el territorio, que tradicionalmente requiere la presencia fija o programada de personal técnico para su operación y mantenimiento. La aplicación SCADA garantiza el control remoto de las unidades periféricas y permite al personal técnico acceder a toda la información con un simple navegador.

Tipos de software SCADA

Una primera diferencia se refiere al tipo de plataforma de software:

- Plataformas dedicadas, que consisten en software desarrollado «ad hoc» para supervisar una máquina en particular o una planta en particular. Pueden ser desarrollados por el mismo fabricante que también suministra la máquina a supervisar o por una empresa de software sobre la base de las especificaciones proporcionadas por el cliente para llevar a cabo, por ejemplo, la supervisión de una planta. Incluso si el operador tiene la posibilidad de modificar los parámetros de configuración y las recetas del proceso, este software de supervisión encuentra su principal limitación en la imposibilidad de crecer o adaptarse a las diferentes condiciones de uso no previstas inicialmente.

- Plataformas abiertas, que consisten en un software que proporciona al usuario un entorno de desarrollo integrado para crear aplicaciones SCADA, es decir, poner a disposición las herramientas necesarias para gestionar las funciones típicas de una aplicación SCADA (protocolos para comunicarse con dispositivos de campo, bibliotecas gráficas para crear plantillas, etc.). En este caso el software se estructura en dos niveles: un primer nivel, común a todos los usuarios, formado por la plataforma SCADA y un segundo nivel, propio de la máquina o planta a supervisar, formado por la aplicación SCADA creada por el usuario. La gran ventaja de la plataforma abierta sobre la plataforma cerrada es que le da al usuario total libertad para expandir o modificar el proyecto.

Una segunda diferencia se refiere a la arquitectura del sistema SCADA:

- Sistema que consiste en un único PC de supervisión conectado a los dispositivos de campo. Es el caso más común, que no es necesariamente el más simple. Se pueden tener sistemas SCADA muy complejos, con varias plantas a supervisar, que se distribuyen en zonas geográficas distantes entre sí; Así como la complejidad del sistema se ve afectada por el número de variables a gestionar (desde unas pocas unidades hasta decenas de miles de tags), la variedad de dispositivos de campo conectados, los diferentes protocolos de comunicación. En los casos más sencillos, cuando el sistema SCADA consiste en un único PC conectado a una única máquina (normalmente controlado por un único PLC), también hablamos de SCADA-HMI.

- Sistemas formados por múltiples PC de supervisión conectados entre sí a través de una red local (LAN) o red pública (Internet) y distribuidos en múltiples niveles jerárquicos. El sistema más común se caracteriza por múltiples PC en el mismo nivel jerárquico conectado a una PC central; los PC de segundo nivel difieren en función de las características geográficas (cada PC pertenece a una zona geográfica diferente) o funcionales (cada PC gestiona una función particular); el PC central hace que toda la información esté disponible desde una sola ubicación.

Finalmente, una tercera diferencia se refiere a los requisitos en tiempo real:

- Sistemas SCADA clásicos sin requisitos particulares en tiempo real. La función principal es adquirir información del proceso, con el fin de proporcionar una vista resumida del estado, informar rápidamente la ocurrencia de alarmas, registrar toda la información y generar informes para los gerentes de producción o calidad. El envío de datos a los dispositivos de campo suele limitarse a la configuración del sistema o al envío de recetas de procesamiento; incluso cuando el software SCADA realiza funciones de control de procesos, es aceptable que puedan ocurrir retrasos de más de un segundo.

- Sistemas SCADA caracterizados por estrictos requisitos en tiempo real. Por lo general, se trata de sistemas formados por varios microcontroladores conectados entre sí y al PC supervisor a través de una red local, con sistemas operativos deterministas capaces de garantizar tiempos de respuesta del orden de milésimas de segundo. En estos casos, hablamos más propiamente de sistemas DCS, mucho más caros tanto en términos de costos de desarrollo como de costos operativos, cuyo uso se justifica solo en el caso de grandes plantas que requieren un rendimiento excepcional en términos de confiabilidad y seguridad.

Elección del software SCADA

La elección del software SCADA a utilizar depende de varios factores, así como de las preferencias personales, pero en general está condicionada por la complejidad de la aplicación a desarrollar, las prestaciones requeridas, las limitaciones impuestas por el cliente y el presupuesto disponible. También es necesario tener en cuenta el tiempo de aprendizaje, que es mucho más largo, cuanto más complejo es el software SCADA. En general, podemos decir que el uso de un software SCADA complejo está justificado cuando se trata de sistemas a gran escala, con un costo tan alto que hace que el costo de las licencias y los tiempos de desarrollo sean casi irrelevantes; en el caso de plantas pequeñas o medianas y de costo no particularmente alto, es mejor avanzar hacia un software SCADA de menor costo que requiera menos tiempo de aprendizaje. Limitando nuestro análisis al caso de una aplicación no particularmente compleja, con un solo PC de supervisión conectado a varios dispositivos de campo sin estrictos requisitos en tiempo real, enumeramos los puntos a analizar para elegir el software SCADA más adecuado:

- Dimensiones del proyecto: el primer punto a establecer es el número de variables a gestionar (tag), donde "tag" significa una variable externa, es decir, una variable intercambiada con los dispositivos de campo. El número de tags es importante porque afecta la elección de licencias, los tiempos de respuesta del sistema y los costos de desarrollo.

- Interfaz con dispositivos de campo: es necesario verificar que el software SCADA soporta todos los protocolos de comunicación con dispositivos de campo. O, alternativamente, que un servidor OPC esté disponible para ser instalado en el PC, con el fin de permitir la comunicación a través del protocolo OPC.

- Conectividad con otro software: compruebe si la aplicación es necesaria para interactuar con otro software como MES o ERP; en estos casos, la interfaz generalmente se obtiene a través de los protocolos OPC UA Server y OPC UA Client.

- Accesibilidad a través del navegador: solicite que los operadores remotos puedan acceder a la aplicación del servidor a través del navegador desde dispositivos fijos (escritorio) o móviles (teléfonos inteligentes).

- Interfaz con DBMS externos: compruebe si la aplicación tiene que interactuar con DBMS externos (MySQL, ...) para registrar tablas de datos (función Datalogger) o para interactuar a través de instrucciones particulares (API) que permiten la ejecución de consultas genéricas (SELECT, INSERT, UPDATE, ...)

- Mantenimiento remoto: posibilidad de que el operador acceda a dispositivos remotos (típicamente PLCs) utilizando el SCADA como "puente", para programar los dispositivos remotos sin tener una conexión directa (IP fija, DNS u otra).

La elección del software SCADA siempre debe hacerse equilibrando el rendimiento deseado con los costos generales, tanto en términos de costo de licencias como de tiempos de aprendizaje y desarrollo. Los puntos enumerados anteriormente no siempre son todos necesarios y los productos de mejor rendimiento no siempre son los más adecuados. A veces, un producto de menor rendimiento puede ser más confiable y más fácil de administrar, así como más barato. Por último, siempre es recomendable comprobar la capacidad y disponibilidad del proveedor de software SCADA para ofrecer un soporte técnico rápido y adecuado.

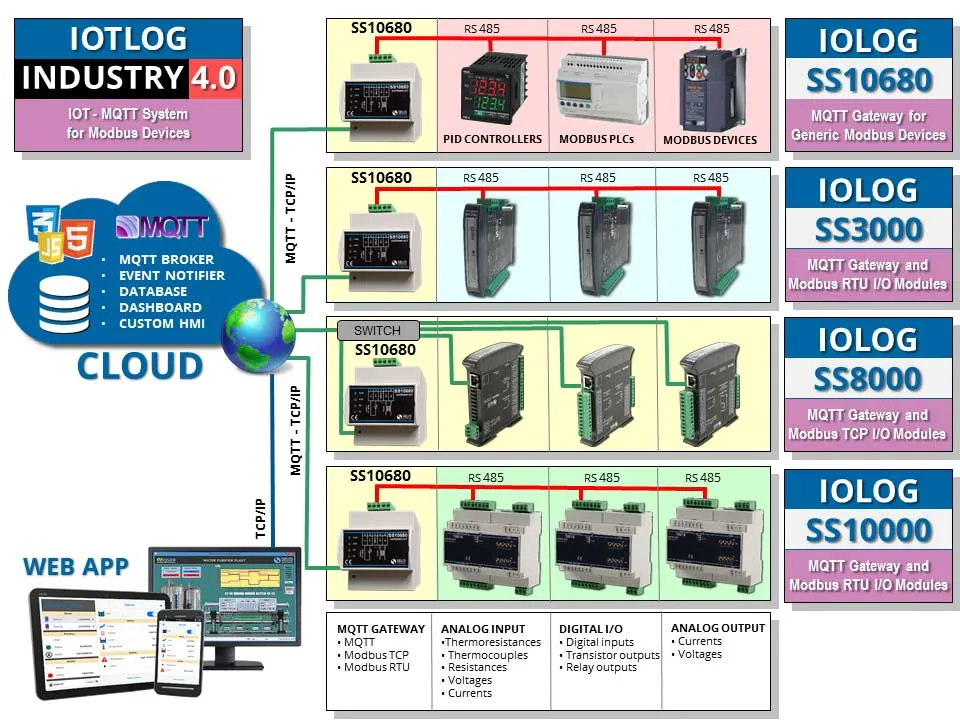

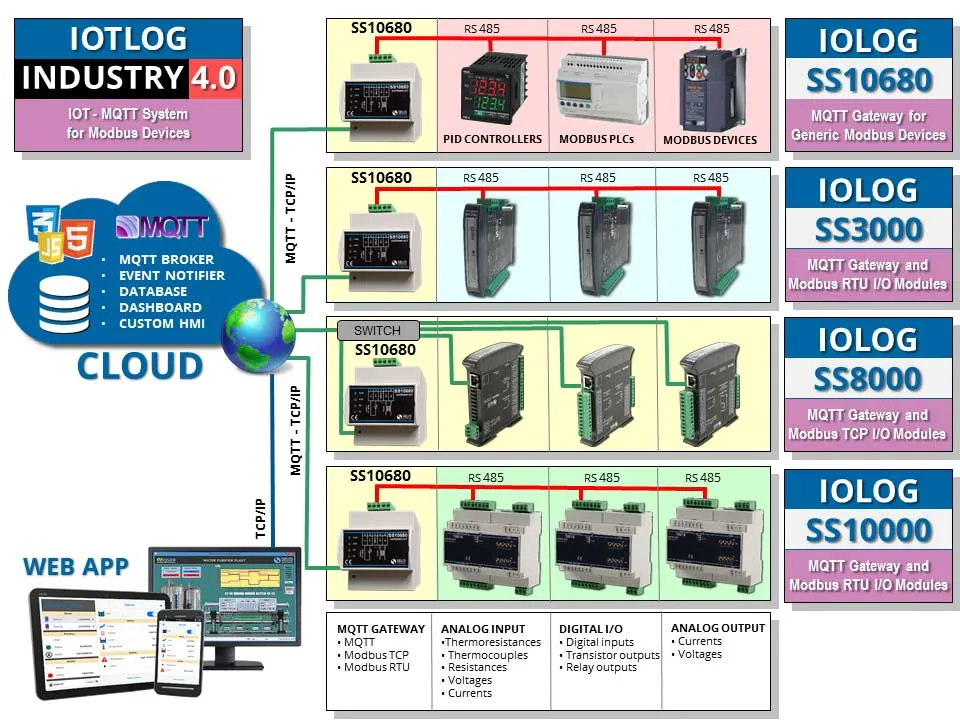

SCADA, IoT e Industria 4.0

Las siglas IoT e IIoT (Internet of Things and Industrial Internet of Things) indican todas aquellas tecnologías que permiten transformar cualquier objeto, ya sea un sensor, un actuador, un vehículo o un electrodoméstico, en un dispositivo conectado a Internet, que es capaz de enviar datos a la nube utilizando protocolos ligeros y rápidos como MQTT (Message Queue Telemetry Transport).

La creciente tendencia a utilizar aplicaciones en la nube ha empujado a las tecnologías SCADA a evolucionar hacia la integración con el Internet de las cosas. De hecho, los sistemas SCADA pueden aumentar el potencial del Internet Industrial de las Cosas. Al integrar las dos tecnologías, puede obtener una recopilación y verificación mucho más rápida, detallada e incluso más segura de los datos de la empresa.

Estos sistemas, debido a su arquitectura, son especialmente adecuados para gestionar:

- mantenimiento remoto, diagnóstico remoto y control remoto

- seguimiento y control de las condiciones de trabajo de las máquinas

- seguimiento del consumo de energía y agua y reducción de emisiones

- control de calidad a nivel del sistema de producción y procesos relacionados.

Estos sistemas incluyen las tecnologías facilitadoras clave (Key Enabling Technologies - KET's) de la Industria 4.0 (SCADA, IoT, cloud, big data, ciberseguridad).

Más informaciónEjemplos de aplicaciones SCADA

El desarrollo de aplicaciones SCADA comienza dentro de la Automatización Industrial, como respuesta a la solicitud de centralizar toda la información relacionada con el proceso industrial en una única sala de control, con especial atención a los aspectos relativos al buen funcionamiento de la planta industrial (mantenimiento y gestión de alarmas).

Las aplicaciones SCADA se utilizan en casi todos los sectores de la Automatización Industrial, desde el plástico hasta la madera, desde la cerámica hasta la alimentación, desde el textil hasta el embalaje, proporcionando una serie de soportes automáticos destinados a optimizar el proceso de producción (control de calidad, cumplimiento, devoluciones, informes de producción).

En poco tiempo, las aplicaciones SCADA van más allá de los límites de la Automatización Industrial y se utilizan para el control remoto de redes públicas (redes eléctricas, redes de agua, redes ferroviarias, etc.), para la automatización de edificios y, finalmente, para la domótica.

A continuación se muestra una serie de ejemplos de aplicaciones SCADA; Cada ejemplo tiene un enlace a más información:

- Supervisión de redes de baja y media tensión: la posibilidad de seleccionar el contrato más adecuado entre los diferentes proveedores de energía hace cada vez más conveniente un sistema de supervisión capaz de garantizar un seguimiento continuo del consumo de energía y los costes energéticos de las redes de baja y media tensión.

- Control de calidad en el tratamiento térmico de metales: garantiza el control de calidad para los tratamientos térmicos en una división de planta equipada con hornos heterogéneos (hornos multicámara, hornos de pozo, hornos de templado y endurecimiento), reemplazando los registradores de papel tradicionales y creando informes de producción.

- Sistema de prueba de estufas de leña: permite realizar pruebas comparativas en estufas de leña que trabajan en diferentes condiciones ambientales; Las temperaturas se muestran como mapas termográficos para proporcionar una visión rápida y efectiva de la situación térmica.

- Control de supervisión de una planta de hilatura: permite producir hilos de polipropileno de tal manera que se garantice que todas las características del producto (torsiones, título, tenacidad, estabilización, color, ...) cumplan perfectamente con las especificaciones técnicas solicitadas por el cliente y puedan reproducirse incluso después de meses.

- Monitoreo de dispositivos médicos con temperaturas controladas: se ha instalado en muchos hospitales e instalaciones de investigación para garantizar el monitoreo continuo de equipos locales y remotos utilizados para la conservación de tejidos orgánicos; el sistema genera informes periódicos para la Certificación de Calidad, en cumplimiento de las leyes vigentes.

- Sistema de monitorización del nivel de contaminación por polvo: asegura una monitorización continua del nivel de contaminación por polvo, detectado a través de sensores triboeléctricos, permitiendo así intervenir sobre la planta antes de alcanzar los valores límite de concentración.

- Control de supervisión de una planta de producción de películas: el sistema se aplica a una planta para la producción de películas con barrera de gas, que combina las tecnologías de "película fundida" y "recubrimiento por extrusión"; Permite controlar desde un único punto el funcionamiento de todas las partes de la línea multietapa, que incluye una variedad de máquinas y equipos de control.

- Sistema de control de calidad en la industria alimentaria: los procesos de producción y almacenamiento en la industria alimentaria están sujetos a leyes específicas relacionadas con el control de calidad; El sistema ofrece la posibilidad de cumplir con los criterios de control de calidad solicitados, limitando tanto el coste de inversión como la pérdida de producción durante la instalación.

- Control de supervisión de la planta de producción de helados: para cumplir con las normas vigentes y proteger la seguridad del consumidor, el sistema garantiza la calidad del proceso de pasteurización, proporciona un control sistemático sobre el estado de trabajo de las mezclas contenidas en los tanques de repining, garantiza la efectividad de la limpieza y esterilización.

- Control de supervisión de hornos de ladrillo y cerámica: garantiza la repetibilidad y la calidad de la producción mediante la gestión de recetas de producción y la generación de informes de lotes; El sistema muestra las curvas de temperatura actuales y teóricas en los hornos continuos, y permite ajustar la curva de temperatura y la curva de dilución de aire en los hornos intermitentes.

- Control de supervisión de una instalación automática para el tratamiento térmico: los materiales por lotes se vinculan a sus recetas de tratamiento y se colocan en plataformas de estacionamiento; luego se dirigen a los tratamientos térmicos de carburación, templado y endurecimiento; Un sistema de optimización por lotes proporciona la mejor secuencia para utilizar todos los elementos de tratamiento térmico de una manera racional y económica.

- Supervisión de plantas para la producción de vino: proporciona un control de calidad de todas las etapas del proceso de producción del vino, desde el exprimido de la uva hasta el embotellado del vino: control de la temperatura de fermentación, concentración al vacío, desulfuración, producción de MCR, estabilización tartárica, enriquecimiento del mosto por ósmosis, etc.